Rüstzeit des Geräts um die Hälfte verkürzen

Die Einrichtungszeit des Geräts wurde durch die werkzeuglose Umstellung um die Hälfte verkürzt

Vorrichtungswechsel schneller und einfacher, um mehrere Werkstücke zu halten

Vierteldrehklemmen werden verwendet für:

Unser Formherstellungsteam fertigt Gehäuse und Abdeckungen für unsere Produkte mit

Spritzgießmaschinen.

Die Nachformprodukte werden vom Entnahmeroboter herausgezogen und aus der Einspritzmaschine entfernt.

Anschließend schneiden wir den Harzgrat auf der Rückseite der Einspritzung

der geformte Produkte mithilfe einer Zange.

Unser Werk verfügt über 15 Einspritzmaschinen.

-

4 werden als dedizierte Maschinen verwendet.

-

11 werden als Allzweckmaschinen zur Herstellung einer Vielzahl von Kleinmengen

verwendet.

Bei den Allzweckmaschinen ist je nach Produkt ein Formwechsel erforderlich.

Bei einigen Maschinen wechseln wir die Form mehr als 50

mal pro Monat. Darüber hinaus ist die Position des Grats von Produkt zu Produkt unterschiedlich.

Daher ist bei jedem Formwechsel eine Änderung der Zange und ihrer Position erforderlich.

Zuvor haben wir die Allzweck-Zangeinheiten für alle unsere Produkte verwendet, aber

bei Schraubenlösen, Zangenwechsel und Positionsanpassung ging viel Zeit verloren.

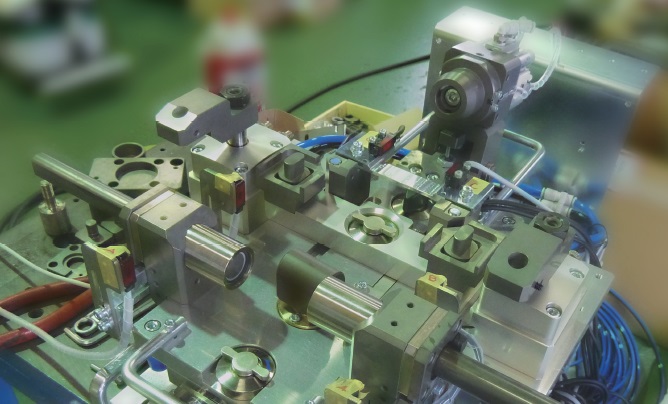

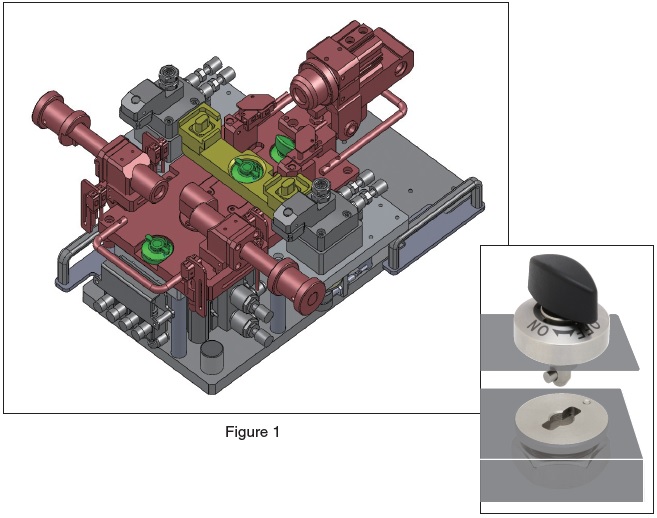

Darum verwenden wir jetzt für jede Einheit Zangeneinheiten (hervorgehoben durch das blaue Kästchen in Abb. 1)

die auf jedes Produkt zugeschnitten sind und tauschen die Einheiten nach jedem Formwechsel aus.

Vierteldreh-SpanClamps (in Abb.1 durch einen roten Kreis hervorgehoben) von SpanClamps werden zum Positionieren und Klemmen dieser Zangeinheiten verwendet.

Referenzen

SpanClamp Vierteldrehung SCQT-P

Flügelkopf aus Kunststoff: SCQT0614-P

Buchse: SCQTRBI12

Die Ergebnisse

Welchen Mehrwert bieten Vierteldreh-SpanClamps?

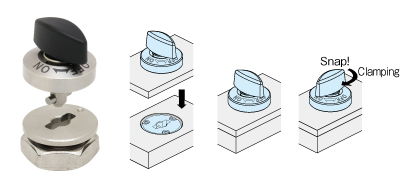

Jetzt können die Klemmeinheiten mit einem einzigen Knopfdruck ausgetauscht werden. Die Installationszeit beträgt nur 1 Minute, während sie zwischen 15 und 30 Minuten verstrichen ist.

Ein weiterer Vorteil ist, dass die Klemme von jedem Mitarbeiter leicht gewechselt werden kann.

Zuvor musste die Klemme für jedes Produkt so eingestellt werden, dass nur die geschulte Person die Änderung vornehmen konnte. Jetzt kann es jeder problemlos tun, da die Einheiten einfach verriegelt werden können, indem der Knopf um 90 Grad in die Position ON gedreht und zwei Luftschläuche in die Gelenke eingeführt werden.

Neuere Ausgaberoboter sind Slaves, sodass beim Ändern des zu formenden Produkts nur die NC-Programmänderung erforderlich ist. Darüber hinaus konnten wir durch die Vierteldrehung die Installationszeit der Dump-Einheiten verkürzen. Mit Hilfe von kraftunterstützten Absaugrobotern und Vierteldrehung konnten die Ausfallzeiten der Maschine für den Formwechsel erheblich reduziert werden, und wir konnten eine deutliche Verbesserung der Produktivität erzielen.

Herausforderung

Was ist der wichtigste Punkt bei der Verbesserung Ihres Produktionssystems?

" Installationszeit reduzieren "ist die größte Herausforderung von allen.

In Bezug auf den Gratschneidprozess hatten wir dies vor langer Zeit von Hand getan. Zu diesem Zeitpunkt haben wir die Arbeit einem Subunternehmer zugewiesen.

Um die Produktivität zu verbessern, haben wir versucht, das Schneiden der Grate mit Hilfe der Schneidzange zu automatisieren. Wir haben jedoch viel Zeit damit verbracht, die Schrauben zu lösen, um die Position der Klemme bei jedem Formwechsel zu ändern oder anzupassen, da die Einheiten als vielseitige Einheit für alle Produkte konzipiert wurden.

In der Massenproduktion werden die Maschinen lange nach dem Einsetzen der Form eingesetzt, so dass es kein Problem gab. Da jedoch viele unserer Produkte in kleinen Mengen hergestellt werden, steigt die Ausfallzeit der Maschine mit der Installationszeit der Form.

Aus diesem Grund haben wir für jedes Produkt spezielle Greifereinheiten entwickelt, damit wir beim Formwechsel eine ganze Einheit austauschen können. Gleichzeitig haben wir die SpanClamps-Vierteldrehung eingeführt, mit der die Einheiten schneller als mit Schrauben angezogen werden.

Wie wählt man die Vierteldreh-SpanClamps aus?

Wie kamen Sie auf die Vierteldreh-SpanClamps, um Ihre Schließeinheiten zu befestigen?

Als wir von Anemo Engineering, einem schnelllebigen Lösungsunternehmen für die Branche, beraten wurden, stellten sie uns die SpanClamps-Reihe vor.

Wir haben die Produktpalette "Vierteldrehung" im Katalog gefunden. Es gab verschiedene Arten von Schnellkorrekturen.

Aus diesen haben wir die ausgewählt, die am besten zu unserem Anwendungsbereich passen.

Eigenschaften

Anwendung eines Vierteldreh-SpanClamps

Unser Ziel war es, in der Lage zu sein, Bauteile in einem einzigen Arbeitsgang festzuziehen. ". Vierteldrehungen sind am besten geeignet, da sie mit einer Vierteldrehung des Knopfes erreicht werden können. Außerdem fühlten wir uns mit einer Klemmkraft von 90 N sicher, die ausreicht, um die Einheiten zu halten.

Zweitens legen wir großen Wert auf die Höhe der Befestigungselemente. Ein Bediener musste die Klemmeinheit während des Austauschvorgangs in seinen Händen halten, damit eine Gewichtszunahme wichtig war. Infolgedessen mussten wir die Dicke der Einheitsplatten minimieren und suchten nach Befestigungen mit niedrigem Profil, die auf der dünnen Platte montiert werden konnten.

Ein weiterer wichtiger Punkt waren die sichtbaren Spann- und Entspannungszustände des Geräts. Wir können sofort erkennen, ob die Position des Knopfes eine schnelle Korrektur ermöglicht oder nicht. Unser Bediener kann visuell prüfen, und selbst wenn er vergisst, das Gerät zu verriegeln, können andere Personen aus der Ferne prüfen.

Vorteile der Vierteldreh-SpanClamp für diesen Anwendungsbereich

Wie bewerten Sie die Benutzerfreundlichkeit der Vierteldrehung?

Die Ausfallzeit der Maschinen wurde durch sofortigen Wechsel der Greifereinheiten erheblich reduziert.

6 der 11 Allzweckmaschinen verwenden Vierteldrehungen und wir erreichen eine hohe Auslastung der Maschine. (Die anderen 5 Maschinen betreffen Produkte mit unterschiedlichen Erdbeerformen.)

Darüber hinaus sind wir mit der "Visualisierung" unseres Betriebs zufrieden. Beispiel: "Der Knopf in vertikaler Richtung zeigt an, dass er blockiert ist. Der Knopf in horizontaler Richtung zeigt an, dass er nicht angebracht ist." Nicht nur der Bediener, sondern auch die dritte Person kann auf einen Blick überprüfen, ob das Gerät fest sitzt oder nicht. Leicht erkennbare blockierte / ungehemmte Zustände haben die Sicherheit in unserer Fabrik erhöht. Die Möglichkeit, das Sperren des Geräts zu vergessen, kann nicht beseitigt werden, solange der Austausch von einem Menschen durchgeführt wird. Es ist daher wichtig, dass wir versuchen, die Risiken durch ein einfaches Mittel zur Überprüfung zu minimieren.